Utiliza uma tela de projeção digital para exibir uma única imagem de cada camada em toda a plataforma de uma só vez. Como o projetor é uma tela digital, a imagem de cada camada é composta de pixels quadrados, resultando em uma camada formada a partir de pequenos blocos retangulares chamados voxels. Essa camada servirá como base da próxima a ser curada e conectada assim por diante.

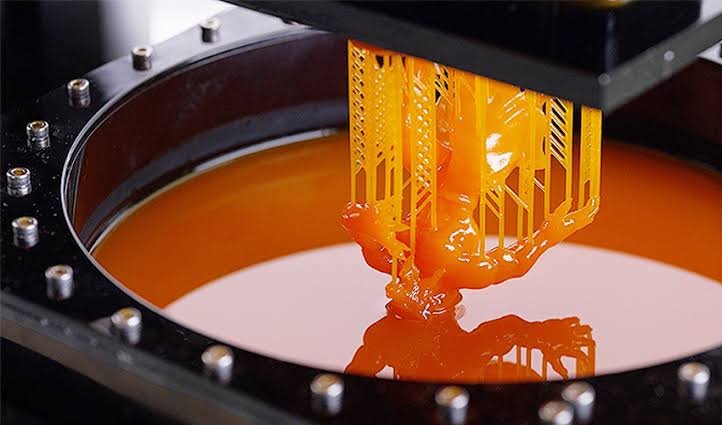

A estereolitografia (SLA) é a primeira tecnologia de impressão 3D comercializada, inventada pelo co-fundador e diretor de tecnologia da 3D Systems, Chuck Hull, na década de 1980. Ela utiliza um laser ultravioleta para curar com precisão as seções transversais do fotopolímero, transformando-as de líquido para sólido rapidamente. As peças são construídas fisicamente a partir de dados CAD 3D, camada por camada, em protótipos funcionais, padrões de fundição, ferramentais e até mesmo peças para uso final com um acabamento superficial incrível, podendo até mesmo ser translucidas.

É uma tecnologia de impressão 3D baseada em pó que usa um laser para sinterizar as camadas de material em uma peça final. O laser traça o padrão de cada seção transversal de um desenho 3D em uma camada de pó. Depois que uma camada é construída, a plataforma de construção abaixa e outra camada é construída sobre a camada anterior. Este processo continua até que cada camada seja construída e a peça esteja completa. Esta é a tecnologia de escolha para uma variedade de aplicações funcionais, incluindo aquelas com encaixes rápidos, dobradiças vivas e outras juntas mecânicas. A variedade de materiais e os tamanhos de plataforma disponíveis para SLS também o tornam uma ótima opção para a produção direta de produtos que exigem força e resistência ao calor.

Consiste em aquecer um filamento de polímero e forçá-lo através de um bocal. Esse polímero derretido é depositado sobre uma plataforma seguindo um caminho preestabelecido, construído camada a camada. Apresenta excelente custo benefício. Esse método permite a fabricação de objetos formados compostos por diferentes materiais. Utilizado principalmente para prototipagem.

MJP é um processo de impressão a jato de tinta que usa tecnologia de cabeça de impressão piezo para depositar resina plástica fotossensível ou materiais de cera de fundição, camada por camada. As impressoras MJP oferecem uma alta resolução no eixo Z com espessuras de camada que podem chegar a 16 mícrons, capaz de criar peças, padrões e moldes com características delicadas, com altíssima resolução para diferentes aplicações.

A fabricação aditiva por LCD funciona de maneira muito semelhante ao SLA. No entanto, em vez da exigência de um laser, uma tela LCD é usada como fonte de luz para garantir um processo mais rápido. Com esta tecnologia, camadas inteiras são codificadas simultaneamente, em vez de pequenas áreas. A impressão em LCD se beneficia de um dos maiores avanços tecnológicos dos últimos 50 anos, com o uso de telas displays. Ele pode produzir volumes muito maiores do que os métodos alternativos, criando novos produtos a taxas anteriormente inimagináveis. A simplicidade do processo, velocidade, qualidade e diversidade com o desenvolvimento de novos materiais para produtos finais, torna-se essa técnica muito forte e competitiva.

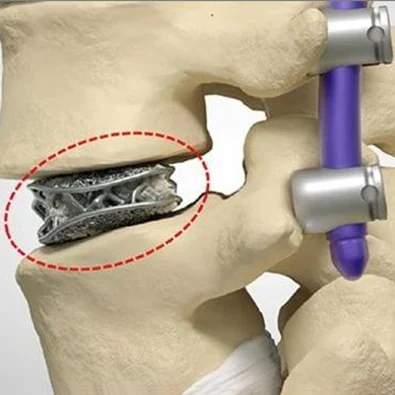

Uma das tecnologias de impressão 3D mais comumente utilizada para fabricação de peças metálicas, a SLM, baseada em leito de pó metálico, utiliza um feixe de laser de alta potência para derreter e fundir pós metálicos finos camada por camada, criando um objeto físico em 3D. Comparadas com o método de fabricação tradicional subtrativo, a SLM oferece grandes vantagens incluindo a capacidade de produzir geometrias complexas com altíssima precisão e exatidão, com menor desperdício de matéria-prima. Esta tecnologia pode produzir peças com propriedades mecânicas aprimoradas, como alta resistência, rigidez e durabilidade, podendo ser aplicadas na indústria médica, automobilística, aeroespacial, ferramentaria, moldes, entre outras. Atualmente já está disponível para esta tecnologia diversos tipos de materiais e ligas metálicas de engenharia convencionalmente conhecidas na indústria como: ligas de alumínio, ligas de titânio, cromo cobalto, ligas à base de níquel, aço inoxidável, aços para ferramentas, ligas de cobre, etc.

A resina líquida fotossensível é endurecida através da reação com a luz ultravioleta, camada por camada, até formar o modelo 3D final. Em alguns modelos de impressora a bandeja abaixa mergulhando na resina a cada camada, em outras ela sobe emergindo da resina. As resinas podem ter propriedades semelhantes ao ABS, polipropileno ou elastômeros.

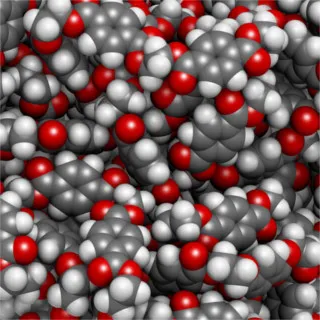

Os polímeros, conhecidos por muitos como plástico, reinam no mundo dos materiais de fabricação de peças e objetos. Quimicamente chamados de macromoléculas, são formados por pequenos monômeros. Essa junção de vários monômeros resultam em materiais com características novas e únicas, ampliando suas capacidades e adquirindo propriedades ideais para uso na impressão 3D.

Um elastômero é um polímero que apresenta propriedades elásticas e tem comportamento mecânico semelhante às borrachas em temperatura ambiente, ou seja, possuem a característica de deformar-se acima do dobro de seu comprimento inicial e retornar ao seu comprimento/formato original, sem que aconteça uma deformação permanente.

Caracterizados pela alta dureza, uma elevada resistência mecânica, alta plasticidade, condutibilidade elétrica e resistência térmica. Além disso, a estética e a sensação ao toque dos produtos feitos com materiais metálicos também são muito visadas. Acabamentos espelhados, cromados e brilhantes podem ser obtidos com esses elementos, agregando valor ao produto.

Soluções que simplificam o processo de fabricação e facilitam a criação de autopeças de motor duráveis, únicas e personalizadas. Capacidade de atender demandas no conjunto motor, painel interior, peças do chassi exterior, tubos de ar e fluídos, e outros. Alta precisão em escala ou de termoplásticos resistentes que reproduzam plástico de produção de grau automotivo. Projetar, testar e iterar componentes de forma rápida e eficiente. Reduza o tempo necessário para produzir peças automotivas de alto desempenho de dias ou semanas para horas.

Desenvolvimento de suportes, encaixes e ferramentas personalizadas para adaptação na sua linha de produtos. Atende aos rigorosos requisitos de propriedades metalográficas e mecânicas, podendo melhorar muito a eficiência da produção, tornar os produtos acabados mais uniformes e evitar defeitos de produto, reduzir os custos de desenvolvimento, encurtar o ciclo de desenvolvimento e atender às necessidades de várias modificações de protótipo, e ágil devido à remoção dos elos intermediários. A indústria de ferramentas industriais é uma das pioneiras no uso.

Tornar o setor de P&D digital, experimental e rápido. Fabricação de protótipos de precisão e otimização de produção de baixo custo, oferecendo oportunidades de inovação sem precedentes para os bens de consumo. Diferente da forma tradicional, oferece infinitas possibilidades para designers na fase de projeto. Os projetistas não consideram mais as restrições do processo, o que pode tornar realidade o design complexo e leve da estrutura do produto, sem aumentar o custo do produto. Pelo contrário, a complexidade e leveza do produto significa que o consumo de materiais será reduzido, resultando em menor custo. Permite durante a fase experimental que os designers possam ajustar o todo o protótipo a qualquer momento e com facilidade.

Revele seus designs de joias mais criativos rapidamente. Personalização com produção confiável em alto volume. Produza padrões mestres complexos em 3D para moldes usados em fluxos de fundição de joias com recursos intrincados e ricos em detalhes, resistentes ao calor e de alta qualidade, em questão de horas. Total liberdade no design, protótipos precisos, detalhados e de alta fidelidade. Diretamente do design digital para modelos reais, permitindo iteração rápida de validação, configurações de pedra e experimentação. Atende ao padrão de biocompatibilidade ISO 10933-5 para provas e acessórios.

Projetar e produzir peças com peso reduzido, gerenciamento térmico eficientes, padrões ocos, desempenho aprimorado e custos operacionais reduzidos. É possível ainda consolidar esses subcomponentes em um design monolítico, o que contribui para a redução do peso, menos juntas aparafusadas e soldadas e melhor desempenho geral do sistema. Usando a otimização topológica, você pode projetar recursos altamente complexos que mantêm ou até melhoram a resistência do material, permitindo, inclusive, maior eficiência de combustível. Acelere seu processo de certificação.

Na medicina moderna, próteses artificiais são implantadas no corpo humano para substituir as partes danificadas, como articulação óssea, reparo ósseo e válvula cardíaca. Cada paciente é único e necessita de um implante 100% adaptado. Baixo custo, design flexível e curto tempo de fabricação para que os médicos reproduzam diretamente usando os dados de digitalização 3D dos pacientes, personalizado para sua morfologia. Modelo digital completamente compatível à área afetada. Desenvolva um simulacro para reproduzir antecipadamente todo o processo da operação. Uso de materiais biocompatíveis.

A forte atmosfera de inovação do setor está encontrando redução nos custos gerais, melhora de suas eficiências operacionais e seu crescimento: base sólida para a popularização e promoção da tecnologia de impressão 3D. Aplicação direta das conquistas de P&D no campo e peças com longo ciclo de compra podem ser impressas diretamente. Reduzir o tempo necessário para produzir peças e/ou protótipos complexos e robustos, normalmente volumosos e difíceis de transportar. Fabricação de produtos em uma única etapa, sem a necessidade de produzir diferentes peças de montagem.

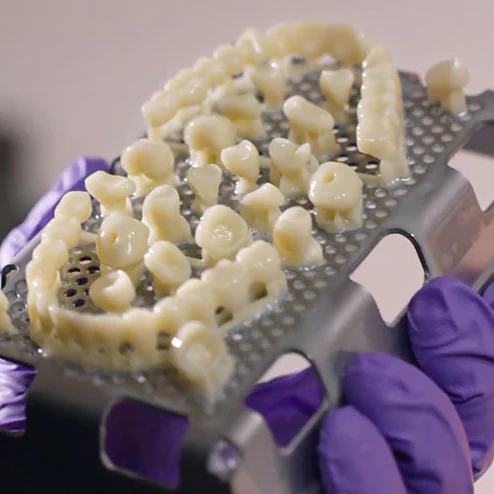

Fabricação de coroas, estruturas de dentaduras parciais, instrumentos cirúrgicos, implantes orais e maxilofaciais, odontologia forense e modelos de simulação abrangentes para educação. Consegue atingir uma anastomose de 100% à cavidade oral do paciente, o que é um encaixe perfeito. Fornecer aos pacientes soluções odontológicas em minutos ou horas, em vez de dias ou semanas. Coroas, implantes, dentaduras e aparelhos personalizados, únicos e de alta resolução. Coroas dentárias de superfície lisa com pós-processamento mínimo. Essa personalização pode ajudar os pacientes a acelerar suas recuperações e reduzir suas dores.

A tecnologia de consumo criou uma revolução que vai desde dispositivos para residências inteligentes a vestíveis conectados. Flexibilidade de design, desempenho de protótipos, iteração rápida, continuidade da cadeia de abastecimento e soluções sustentáveis. Atender aos desafios de engenharia e às necessidades de prototipagem e produção de baixo volume para uma vasta gama de tecnologias de consumo novas e emergentes. Realidade virtual e aumentada, metaverso, casas inteligentes, IoT, IA, 5G, vestíveis conectados, computadores e outros eletrônicos de consumo. Materiais que oferecem propriedades mecânicas avançadas e estabilidade ambiental de longo prazo. Fotopolímeros com estabilidade de longo prazo, materiais resistentes ao calor, materiais biocompatíveis para contato prolongado com a pele e resistência química e elastômeros para vestíveis.